Schnell und kostengünstig: prozesssichere additive Fertigung von Titan-Bauteilen in der Raumfahrt. Eine Pressemitteilung des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM.

Quelle: IFAM.

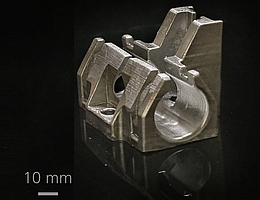

(Bild: Fraunhofer IFAM Dresden)

Dresden – Mit dem Projekt „EasyTitan“ hat das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden ein Projekt zur schnellen und prozesssicheren Herstellung von leichtmetallischen Bauteilen in der Raumfahrt gestartet. Gemeinsam mit dem Raumfahrtmanagement des Deutschen Zentrums für Luft- und Raumfahrt e.V. (DLR) sollen Filament-basierte Metalldruckverfahren unter reduzierten Schwerkraftbedingungen optimiert werden. Ziel ist die Entwicklung additiver Fertigungsverfahren für die Anwendung im Weltall.

Um den Einsatz von Equipment und Verbrauchsmaterialien und damit einhergehende Kosten minimal zu gestalten, steht die Weiterentwicklung einer hybriden Prozesskette für die einfache Herstellung von Titanbauteilen im Fokus der Entwicklungen. Am Anfang dieser Kette steht das additive Metalldruckverfahren Fused Filament Fabrication (FFF), das sich in der Raumfahrt bereits bewährt hat. Die hier entstehenden Kunststoffformen werden anschließend während eines Gelcasting-Prozesses kontrolliert mit einer Metallpulversuspension befüllt, um Bauteile abzuformen. Abschließend können sie während eines Wärmebehandlungsprozesses (Sinterung) zu vollwertigen Metallbauteilen verdichtet werden.

Zentral ist der Einsatz des Leichtmetalls Ti-6Al-4V, dessen Verarbeitung als Gelcasting-Suspension qualifiziert werden soll. Außerdem soll mithilfe von begleitenden Simulationen der Einfluss verschiedener Schwerkraftbedingungen auf den Herstellungsprozess untersucht werden. Hiermit wird die Grundlage für neue Konzepte zum fehlerfreien und einfachen Befüllen gedruckter Formen gelegt.

Die erwarteten Ergebnisse des Projekts sind vielfältig. Für die Gelcasting-Suspension soll eine Rezeptur für Ti-6Al-4V-Pulver erarbeitet, das Simulationstool zur Auslegung von Befüllungsvorgängen erstellt und das ausgearbeitete Verarbeitungs- und Handlingskonzept für die Ti-6Al-4V-Suspension entwickelt werden.

Im Bereich der Wärmebehandlung entsteht mithilfe der Ergebnisse ein Anforderungskatalog zur Erstellung eines Minimal-Ofenkonzepts für den Weltraum.

In Zukunft sollen die Ergebnisse auch in weiteren Projekten zur gießtechnischen Verarbeitung und Wärmebehandlung verwertbar sein. Auch wenn „EasyTitan“ für die Raumfahrt ausgelegt ist, sind die Ergebnisse ebenso für terrestrische Anwendungen denkbar. Beispiele hierfür sind Lösungen zur Herstellung von Designstudien, Prototypen und Sonder-, Klein- sowie mittlere Serien. Grund für das vielfältige Anwendungspotential ist, dass das Verfahren die Vorteile eines geringen Investvolumens mit einer einfachen und schnellen Verarbeitung und dennoch einer erreichbaren hohen Oberflächenqualität vereint.

Neben der im Projekt „EasyTitan“ genutzten Fertigungsroute über Gelcasting wird am Fraunhofer IFAM in Dresden auch der direkte metallische Druck mit dem Filament-basierten Ansatz verfolgt. Wenn Sie mehr über dieses additive Fertigungsverfahren Fused Filament Fabrication erfahren wollen, laden wir Sie herzlich zum Industrieworkshop „Additiver metallischer Filamentdruck für die Praxis“ am 27. Mai 2021 ins Fraunhofer IFAM in Dresden ein. Erhalten Sie einen Einblick in den Entwicklungsstand des FFF sowie in Anwendungsbeispiele industrieller Partner und einen Überblick über die kommerzielle Prozesskette. Hier erfahren Sie mehr zur Veranstaltung und können sich direkt anmelden.

Diskutieren Sie mit im Raumcon-Forum: