Erfolgreicher Einsatz von professionellem 3D-Druck und Verbundmaterial bei der Herstellung eines 6p PocketQube-Freisetzungssystems. Eine Pressemitteilung der CRP Technology.

Quelle: CRP Technology.

Alba Orbital wandte sich für die Konstruktion eines innovativen Systems für die Freisetzung in die Umlaufbahn an CRP Technology. Das Ergebnis ist AlbaPod 2.0, der vollständig im professionellen 3D-Druck und mit Windform® XT 2.0 hergestellte Deployer für die Freisetzung der weltweit modernsten Kleinsatelliten.

Die ursprüngliche Idee für den PocketQube stammt von Professor Robert J. Twiggs von der Morehead State University (MSU), der den Standard eines „Satelliten, der in Ihre Tasche passt“ vorschlug.

In der Tat ist ein PocketQube eine Art Miniatursatellit, der in der Weltraumforschung eingesetzt wird, mit einer Größe von etwa 5 Kubikzentimetern (ein Achtel des Volumens eines CubeSat) und einem Gewicht von maximal 250 Gramm. Es handelt sich um eine eher neue Art von Satelliten – die ersten stammen aus dem Jahr 2009 – aber die Bedeutung von PocketQube als Alternative zu den immer teurer werdenden Freisetzungen von CubeSat in die erdnahe Umlaufbahn, nimmt unaufhaltsam zu.

Der erste Standard geht auf Juni 2018 zurück, als eine gemeinsame Plattform ins Leben gerufen wurde. Unter den Befürwortern dieser Plattform befand sich (mit GAUSS Srl und TU Delft) Alba Orbital, ein schnell wachsendes High-Tech-KMU mit Sitz in Glasgow, Schottland.

Alba Orbital stellt ein Supportzentrum für PocketQube zur Verfügung, und zwar nicht nur durch den Bau eigener Plattformen, sondern auch durch die Bereitstellung von Komponenten und die Unterstützung von Unternehmen, Universitäten und Raumfahrtbehörden aus der ganzen Welt bei der Freisetzung von PocketQubes in die Umlaufbahn.

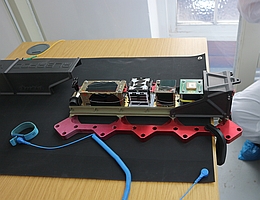

(Bild: Alba Orbital)

Die Herausforderung

Vor Kurzem beschloss Alba Orbital, eine aktualisierte Version (2.0 oder v2) seines Pocketqube-Freisetzungsgeräts, genannt AlbaPod, herzustellen, um Verbesserungen bei Gewicht, Produktionsmöglichkeiten, Sicherheitsmerkmalen und Zugänglichkeit zu erzielen.

Für die Konstruktion des Freisetzungssystems wandte sich das Team aus Glasgow an CRP Technology: Das in Modena ansässige Unternehmen, das sich seit Jahrzehnten mit professionellem 3D-Druck beschäftigt, kann auf eine beträchtliche Erfahrung bei der Bereitstellung von hochmodernen Lösungen für die wichtigsten Akteure im Raumfahrtsektor unter Verwendung der patentierten Verbundwerkstoffe Windform® TOP-LINE verweisen. Tatsächlich sind die meisten Windform®-Materialien für Anwendungen in der Raumfahrt geeignet, da sie die Ausgasungstests von NASA und ESA bestanden haben.

Die Reduzierung des Gewichts stellt für sämtliche Raumfahrkomponenten ein grundlegendes Planungsziel dar. Darüber hinaus muss das für die Herstellung gewählte Material aufgrund der strengen Ausgasungsanforderungen für den Flug zugelassen sein. Aus der Sicht von Alba Orbital war daher von Anfang an klar, dass die Verwendung eines bereits von den wichtigsten Stellen genehmigten Materials die Annahme des Freisetzungsprogramms durch alle beteiligten Parteien erleichtern würde.

Die Lösung

Die Aufgabe war schwierig, aber dank der langjährigen Erfahrung auf dem Gebiet der additiven Fertigung zur Unterstützung der fortschrittlichsten Industriesektoren nahm CRP Technology die Herausforderung an.

Die Tätigkeit der 3D-Druckabteilung von CRP Technology konzentrierte sich von Anfang an auf die Optimierung und das Erreichen der geforderten Ziele, wobei eng mit dem Team von Alba Orbital zusammengearbeitet wurde.

Die Arbeit begann mit einer genauen Analyse der 2D- und 3D-Dateien. Dank seines in über 25 Jahren im Dienst der anspruchsvollsten Industriesektoren erworbenen Know-Hows konnte CRP Technology Alba Orbital bei der Wahl der besten 3D-Drucktechnologie und des besten Materials für die Herstellung des Freisetzungssystems AlbaPod 2.0 unterstützen, um den Erfolg des Projekts zu garantieren.

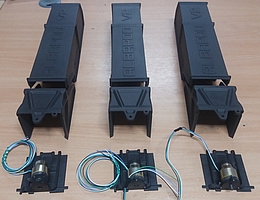

Das Team von Alba Orbital entschied sich für das selektive Lasersintern und den Werkstoff Windform® XT 2.0 aus der Produktreihe Windform® TOP-LINE. „AlbaPod v2“, so die Ingenieure von Alba Orbital, „muss eine Freisetzung in den Weltraum überstehen und in seinem Inneren zahlreiche Satelliten beherbergen. Die Beständigkeit gegen hohe Schwingungen war schon immer eine wesentliche Anforderung, so wie die Sicherheit des PocketQube vor der Freisetzung. Die Steifigkeit und Robustheit machten Windform® XT 2.0 zu einem perfekten Kandidaten für diesen Einsatz.“

Windform® XT 2.0 ist ein Material der neuen Generation, das das vorangegangene Produkt Windform® XT ersetzt. Windform® XT 2.0 zeichnet sich durch deutliche Verbesserungen der mechanischen Eigenschaften aus, darunter +8 % bei der Bruchlast, +22 % beim Elastizitätsmodul und +46 % bei der Bruchdehnung.

Das Ergebnis

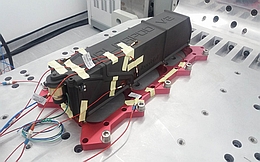

Das selektive Lasersinterverfahren in Kombination mit dem kohlefaserverstärkten Verbundmaterial Windform® XT 2.0, erwies sich als die beste Wahl. Der AlbaPod 2.0-Freisetzungsmechanismus bestand erfolgreich die Kontrollverfahren und erfüllte die Anforderungen und Standards von Alba Orbital vollständig.

Das Team von Alba Orbital fügt hinzu: „Wir sind mit dem Ergebnis sehr zufrieden: Windform® XT 2.0 hat es uns ermöglicht, Teile zu entwerfen, die mit herkömmlichen Technologien schwer herzustellen sind, da sie dünne Querschnitte und extrem komplexe Geometrien aufweisen.“

Das Team von Alba Orbital erklärt einige technische Details in Bezug auf die Vorteile, die sich aus der additiven Fertigung und dem Material Windform® XT 2.0 ergeben: „Der innovativste Aspekt des Projekts betrifft die Anzahl der aus Windform® XT 2.0 hergestellten Komponenten: nicht nur die Abdeckung, sondern auch der bewegliche Auswurfmechanismus sowie der Mechanismus für die Montage der Tür. Letztere sind strukturelle Komponenten und von entscheidender Bedeutung für das gesamte Freisetzungssystem.“

Im Hinblick auf die mechanischen Leistungen bestätigen die Ingenieure von Alba Orbital: „Dies ist ein grundlegender Aspekt. Der Zusammenbau des PocketQube muss nicht nur korrekt durchgeführt werden, um die Verlagerung der Satelliten im Inneren der Struktur zu erleichtern, sondern auch die Struktur muss in der Lage sein, die Satelliten selbst in den kritischsten Fällen zu halten, wie z.B. bei einem hypothetischen Ausfall einer Payload während der Startphase, da jeder Ausfall andere Payloads oder sogar das Trägersystem beschädigen kann. AlbaPod v2 wurde eingehenden Schwingungstests unterzogen und hat sich durch ein außergewöhnlich gutes Verhalten ausgezeichnet.

„Wenn es um Freisetzungen in den Weltraum geht, fährt das Team von Alba Orbital fort, spielt auch das Gewicht auf Grund der damit verbundenen Kosten eine grundlegende Rolle. Der Einsatz von Windform® XT 2.0 hat es uns ermöglicht, das Gewicht zahlreicher Hauptkomponenten zu reduzieren.“

Am 9. September 2019 hat Alba Orbital den ersten PockeQube für seine Freisetzung im Weltraum in den AlbaPod v2 eingesetzt.

Anfang Dezember 2019 hat Alba Orbital 6 PocketQube-Satelliten mit Hilfe des im 3D-Druck und mit Windform XT 2.0 hergestellten Freisetzungssystems AlbaPod v2 in die Umlaufbahn gebracht (Mission: Alba Cluster 2). Alba Cluster 2 befindet sich seit 100 Tagen in der Umlaufbahn. Eine neue Freisetzung mit dem dritten, von CPR Technology hergestellten AlbaPod v2 (die mit Alba Cluster 3 stattfinden wird), ist für Ende 2020 geplant.

CRP Technology wird die Herstellung von AlbaPod v2, die eingesetzte Technologie und das verwendete Material auf dem 4. PocketQube-Workshop vorstellen, der am 8. und 9. Oktober 2020 an der Universität Glasgow stattfinden wird.