Vom Labor in die Schwerelosigkeit: Additive Fertigungsverfahren bieten vielfältige Möglichkeiten, aus ein und demselben Ausgangsmaterial sehr flexibel, schnell und direkt vor Ort verschiedene Bauteile oder Werkzeuge herzustellen. So sind auch Anwendungen in der Raumfahrt – in Erdumlaufbahn oder auf künftigen Mond- oder Mars-Basen bzw. während der Flüge dorthin – von großem Interesse. Eine Pressemitteilung der Bundesanstalt für Materialforschung (BAM).

Quelle: BAM.

2. März 2022 – Zusammen mit der Deutschen Raumfahrtagentur im DLR (Deutsches Zentrum für Luft und Raumfahrt) und der DHM Prüfsysteme hat die Bundesanstalt für Materialforschung und -prüfung (BAM) in der 38. Parabelflugkampagne des DLR im Februar 2022 ein verbessertes Design für das Drucken in Schwerelosigkeit getestet und daraus neue Erkenntnisse abgeleitet.

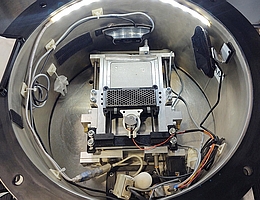

„LSDzero – Pulverbasierte additive Fertigung unter reduzierten Schwerkraftbedingungen“ so heißt das Forschungsvorhaben, bei dem ein Bauteil Schicht für Schicht aufgebaut wird. Voraussetzungen dafür sind ein fließfähiges Pulver sowie ein virtuelles 3D-Modell des gewünschten Bauteils. Nach dem Schichtauftrag wird beim Selektiven Laserschmelzen (LPBF) die Geometrie aus dem virtuellen 3D-Modell mittels Laser in die einzelne Schicht übertragen. Ein zentraler Aspekt ist dabei die Homogenität der Schichten: Bilden sich z. B. Poren im Bauteil, hat das unmittelbare Auswirkungen auf die Qualität und Stabilität. Eine zusätzliche Herausforderung für die Anwendung in der Raumfahrt sind die verschiedenen Gravitationsverhältnisse. In vergangenen Experimenten konnte das Forschungsteam nachweisen, dass ein Gasstrom, der durch das Pulver hindurchgeleitet wird, die Gravitation ersetzen kann.

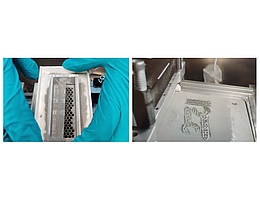

Bei der Kampagne im Februar haben die Wissenschaftler*innen jetzt den Schichtauftragsmechanismus noch einmal optimiert: Die Depositionseinheit, mit der das Pulver zu einer homogenen Schicht aufgetragen wird, bestand bislang aus einem einzigen Pulverbehälter – was eine ungleichmäßige Verteilung des Pulvers im Behälter während der Schwerelosigkeit zur Folge hatte. Getestet wurde nun ein neues Pulverreservoir mit Wabenstruktur, die zudem mechanisch angeregt wurde. Durch dieses Design wird die Agglomeration des Pulvers auf die einzelnen Zellen beschränkt und die Pulverpartikel werden durch die Vibration homogen in den einzelnen Zellen verteilt. Die Auswertungen der aktuellen Experimente zeigen, dass das neue Design tatsächlich die Schichtqualität verbessert und damit insgesamt die Qualität der Bauteile erhöht.

Die detaillierten Ergebnisse der Entwicklung der Pulverdeposition werden im März auf der International Conference on Advanced Manufacturing for Air, Space and Land Transportation (ICAM22) vorgestellt. Die Konferenz, die von der europäischen Raumfahrtorganisation ESA und der US-amerikanischen Luft- und Raumfahrtbehörde NASA co-organisiert wird, bringt erstmalig internationale Kompetenzen im Bereich fortgeschrittene Produktionstechnologien (z.B. Material und Prozesse) und Raumfahrt zusammen.

Zur Bündelung von Kompetenzen im Bereich 3D-Druck für Luft- und Raumfahrtanwendungen unterstützt die BAM zudem die Bildung des Netzwerks Aero+Space des Vereins Mobility goes Additive (MGA). Schirmherrin der Working Group Aero+Space ist die Technische Universität Berlin. Die Working Group verbindet Industrie und Forschungsgruppen, um gegenseitige Anforderungen zu definieren und gemeinsame Projekte z.B. im Bereich Materialien, Prozesse oder auch Qualifizierung und Standards, durchzuführen.

Diskutieren Sie mit im Raumcon-Forum: