Professioneller 3D-Druck und Verbundwerkstoffe, die neue Revolution in der Welt der Miniatursatelliten. Eine Pressemitteilung der CRP Group.

Quelle: CRP Group.

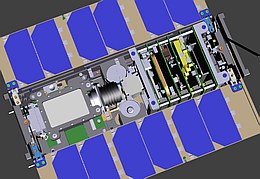

(Bild: mit freundlicher Genehmigung von LISA)

Die Revolution, die durch die steigende Anzahl an derzeit hergestellten und in die Umlaufbahn gebrachten Kleinsatelliten eingeleitet wurde, versetzt die Raumfahrtindustrie in große Aufregung.

Die Technologien der additiven Fertigung unterstützen nicht nur diesen tiefgreifenden Wandel, sondern haben durch den Einsatz von hochleistungsfähigen Verbundwerkstoffen, mit deren Hilfe Strukturbauteile für Miniatursatelliten herstellt werden können, auch neue Ziele erreicht.

Obwohl noch viel Arbeit bevorsteht, um einen breit gefächerten Einsatz des professionellen 3D-Drucks in Raumfahrtanwendungen zu erreichen, hat CRP Technology umfangreiche Erfahrungen auf diesem Gebiet gesammelt und den weltweit führenden Unternehmen der Branche innovative Lösungen geliefert.

Ein aktuelles Beispiel ist die Zusammenarbeit zwischen CRP Technology und LISA.

(Bild: mit freundlicher Genehmigung von LISA)

Das in Modena ansässige Unternehmen mit über 25 Jahren Erfahrung in der Anwendung und Entwicklung von Technologien und Materialien für die additive Fertigung hat zusammen mit dem Interuniversitären Labor der Universität Paris-Est Créteil (Laboratoire InterUniversitaire des Système Atmosphérique; besser bekannt unter dem Akrostichon LISA) einen 3U CubeSat Kleinsatelliten im 3D-Druck hergestellt. Das Projekt wurde vom CNES und der Space Campus University betreut.

Ziel war es, einen CubeSat-Demonstrationssatelliten für den Flug in der erdnahen Umlaufbahn zu planen und zu bauen.

Die Ingenieure von LISA und CNES haben beschlossen, CRP Technology mit dem Bau des Kleinsatelliten zu beauftragen: „Wir wussten, dass wir mit dem Verfahren des Lasersinterns und der Familie der hochleistungsfähigen Verbundwerkstoffe von Windform® TOP-LINE“, so der Projektleiter von LISA, „von Projektbeginn an in der Lage sein werden, eine Struktur zu schaffen, die alle erforderlichen Kriterien erfüllt.“

Der Demonstrator musste in der Tat sowohl für Vibrationstests (die den Startwiderstand bestimmen) als auch für Thermalvakuum-Tests zur Kontrolle des Wärmezyklus geeignet sein.

Darüber hinaus musste er den Anforderungen in Bezug auf die Ausgasung gerecht werden.

„Das Projekt“, so der Projektleiter von LISA, „wurde unter Berücksichtigung all dieser Auflagen umgesetzt. Die Unterstützung von CRP Technology war für die Erreichung unserer Ziele ausschlaggebend. Mit den Werkstoffen Windform® TOP-LINE und dem Verfahren des selektiven Lasersinterns konnten wir auch die Masse reduzieren und die Integration von Teilen im Inneren des CubeSat optimieren.”

Die Struktur des CubeSat ist ein Schlüsselelement für den Erfolg des gesamten Projekts, da sie auch den Anforderungen der Startrampe in Bezug auf Abmessungen, Ebenheit und Rauheit, Ausgasung, UV-Beständigkeit, Wärmeausdehnung und andere allgemeine Auflagen in Bezug auf die Raumverhältnisse gerecht werden muss.

Die Aufgabe war schwierig, aber dank der langjährigen, in Zusammenarbeit mit den fortschrittlichsten Industriezweigen gesammelten Erfahrung im Bereich der additiven Fertigung nahm CRP Technology die Herausforderung an.

Die Tätigkeit der 3D-Druckabteilung von CRP Technology, die eng mit dem Ingenieurteam von LISA zusammen arbeitete, konzentrierte sich von Anfang an auf die Optimierung und Erreichung der geforderten Ziele.

Anschließend hat CRP Technology LISA und CNES bei der Auswahl der besten Technologie und des besten Materials für die Herstellung des Miniatursatelliten unterstützt, um den Erfolg des Projekts zu sichern: Die Ingenieure von LISA und CNES haben sich für das selektive Lasersintern und das Material Windform® XT 2.0 aus der Familie Windform® TOP-LINE entschieden.

Windform® XT 2.0 ist ein hochmodernes Material, das die vorhergehende Formel Windform® XT ersetzt hat.

Sobald CRP Technology die.STP-Datei mit den optimierten Geometrien erhalten hatte, hat es innerhalb kurzer Zeit die Struktur des Kleinsatelliten hergestellt.

Die im 3D-Druck hergestellte Struktur wurde anschließend den Kontroll- und Abnahmeverfahren unterzogen, die sie erfolgreich bestanden hat. Darüber hat sie die Anforderungen und Standards von LISA vollständig erfüllt.

Nachdem die Integration der verschiedenen Teile in die im 3D-Druck hergestellte Struktur abgeschlossen war, haben LISA und CNES weitere Kontrollen am Kleinsatelliten durchgeführt, wie z.B. den Thermalvakuum-Test und den Vibrationstest, und sich mit den erzielten Ergebnissen äußert zufrieden gezeigt.

Das Team von LISA hat erklärt: „Wir sind mehr als zufrieden und sind der Meinung, dass das kohlefaserverstärke Material Windform® XT 2.0 einen revolutionären Werkstoff für Kleinsatelliten und deren Entwicklung darstellt. Unser Traum? Dass die additive Fertigung zunehmend in der Raumfahrt eingesetzt wird.“